In der heutigen schnelllebigen Fertigungslandschaft sind Effizienz, Präzision und Vielseitigkeit unverzichtbar

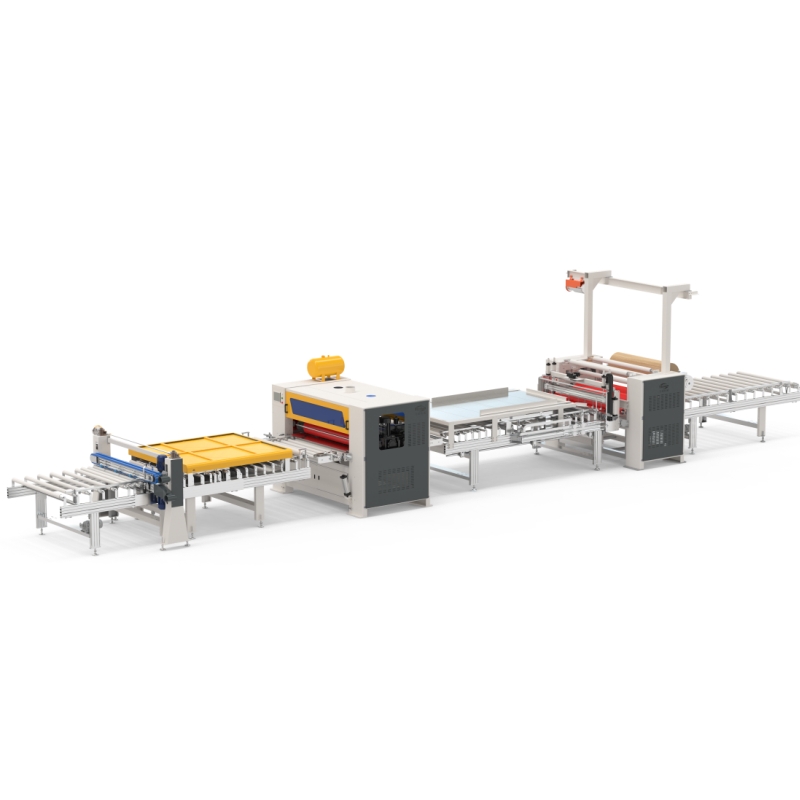

für Branchen von der Möbelproduktion bis zum Architekturdesign. Geben Sie dieHochgeschwindigkeits-PUR

Profilummantelungsmaschine—eine innovative Lösung, die die Oberflächenbearbeitung von Holz neu definiert,

WPC (Holz-Kunststoff-Verbundwerkstoff) und Aluminiumprofile. Durch die Nutzung fortschrittlicher

PUR (Polyurethan-Reaktiv) Heißschmelzklebetechnologie, diese Maschine bietet unübertroffene Geschwindigkeit,

Haltbarkeit und ästhetische Qualität für die Beschichtung von PVC/PP-Folien, CPL (Continuous Pressure Laminate),

und natürliche Furniere. In diesem Artikel untersuchen wir seine bahnbrechenden Funktionen, den Betriebsablauf,

und transformative Auswirkungen auf die moderne Fertigung.

1. Die Kerntechnologie: PUR-Schmelzkleber

Das Herzstück dieser Maschine ist der PUR-Schmelzklebstoff, der die industrielle Verklebung revolutioniert.

Im Gegensatz zu herkömmlichen Klebstoffen reagiert PUR-Kleber mit der Luftfeuchtigkeit und bildet eine außergewöhnlich starke,

flexible und hitzebeständige Verbindung. Diese duroplastische Eigenschaft gewährleistet:

Überlegene Haftung: Haftet nahtlos auf verschiedenen Untergründen, einschließlich porösem Holz, glattem Aluminium,

und Verbundwerkstoffe.

Widerstandsfähigkeit gegen Umweltbelastungen: Hält Temperaturschwankungen, Feuchtigkeit und UV-Strahlung stand,

Dadurch ist es ideal für den Einsatz im Innen- und Außenbereich.

Umweltfreundliche Effizienz: Erzeugt minimalen Abfall und eliminiert Lösungsmittelemissionen, im Einklang mit dem grünen

Fertigungsstandards.

Der PUR-Schmelzer der Maschine hält die Viskosität und Temperatur des Klebstoffs (typischerweise 120–140°C) präzise aufrecht, um

sorgen für einen optimalen Durchfluss durch die Schlitzdüse, eine entscheidende Komponente für einen gleichmäßigen Klebstoffauftrag.

2. Schlüsselkomponenten und Arbeitsablauf

Die PUR-Profilummantelungsmaschine verfügt über ein sorgfältig konzipiertes System zur Automatisierung und Optimierung des Beschichtungsprozesses. Im Folgenden werden die Komponenten und der Arbeitsablauf näher erläutert:

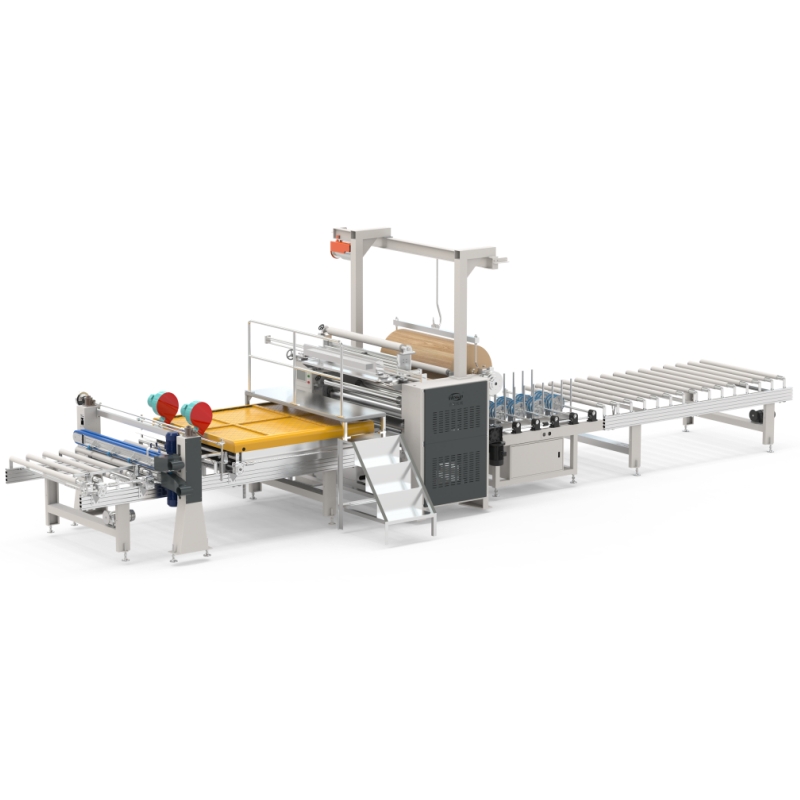

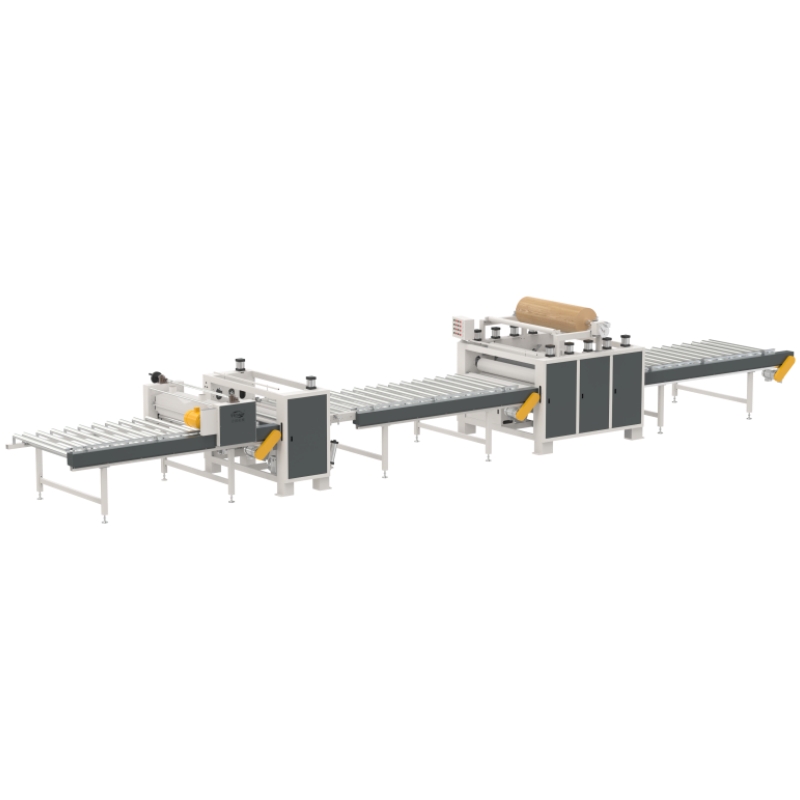

A. Vorbehandlungsphase

Doppelstaubreiniger:

Der Prozess beginnt mit einer zweistufigen Partikelentfernung:

Luftblassystem: Hochdruckstrahlen lösen losen Staub und Schmutz von der Profiloberfläche.

Vakuumextraktion: Ein Saugmechanismus entfernt Restpartikel und sorgt so für eine kontaminationsfreie

Substrat für maximale Klebehaftung.

Grundierung auftragen (optional):

Bei anspruchsvollen Materialien wie nichtporösem Aluminium wird eine Grundierung aufgetragen, um die Oberflächenaufnahmefähigkeit zu verbessern

zum Kleben.

Vorwärmlampen:

Infrarotlampen erhitzen das Profil auf eine kontrollierte Temperatur (typischerweise 40–60 °C). Dieser Schritt:

Entfernt Restfeuchtigkeit.

Macht den Untergrund weicher, damit der Klebstoff besser eindringen kann.

Bereitet die Oberfläche für die sofortige Film-/Furnieranwendung vor.

B. Klebstoffauftrag

PUR Schmelzer und Schlitzdüse:

Der PUR-Klebstoff wird vom Schmelzgerät einer Schlitzdüse zugeführt, die eine dünne, gleichmäßige Klebstoffschicht auf die

Das Substrat. Die einstellbare Breite der Düse (z. B. 5–50 mm) ermöglicht die Anpassung an Profile unterschiedlicher Größe.

Kontrolle der Klebstoffdicke:

Präzisionssensoren regulieren den Klebstoffauftrag auf ±0,1 mm genau, verhindern so eine Überdosierung und gewährleisten

gleichbleibende Beschichtungsqualität.

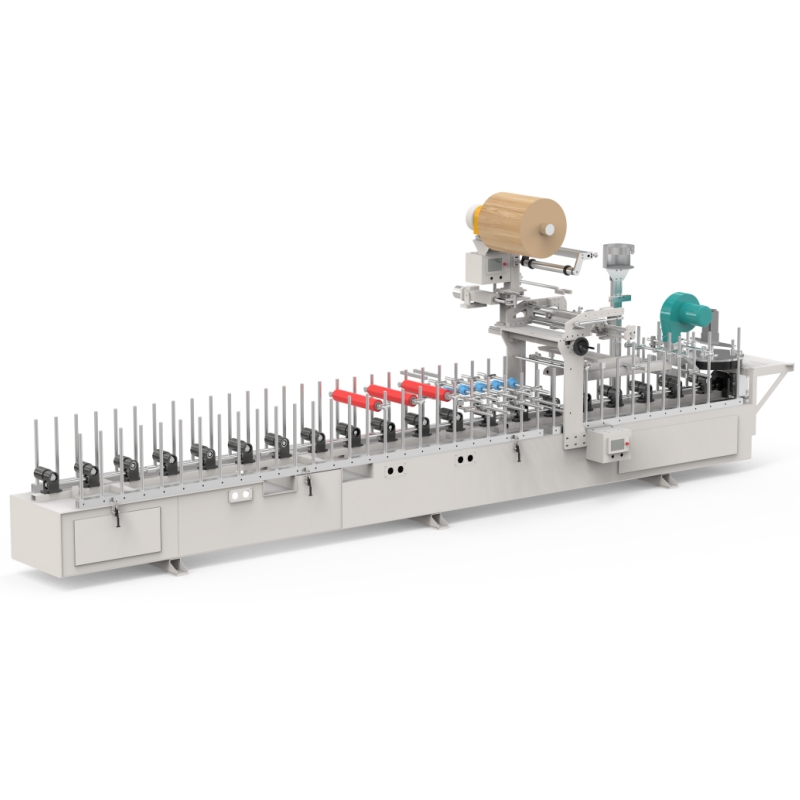

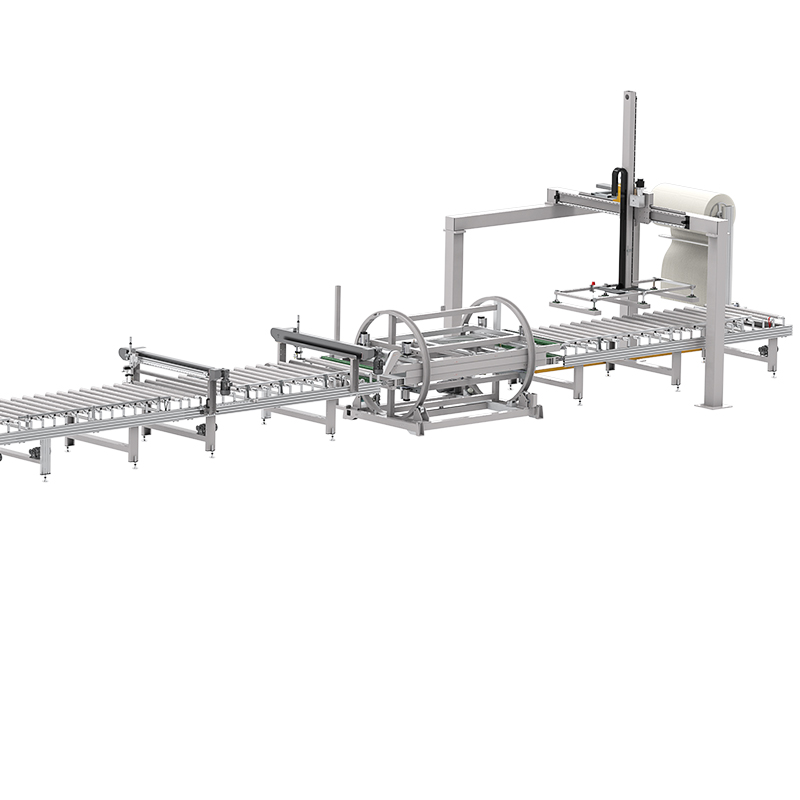

C. Folien-/Furnierummantelung

Abwickelwelle:

Rollen aus PVC/PP-Folie, CPL oder Furnier werden auf motorisierten Wellen montiert, die das Material nahtlos zuführen

in die Verpackungseinheit. Automatische Spannungsregelung verhindert Falten oder Risse.

Schnellwechsel-Wickeleinheit:

Ein patentierter Mechanismus ermöglicht es dem Bediener, in weniger als 60 Sekunden zwischen Filmtypen oder Furnieren zu wechseln.

Minimieren der Ausfallzeiten während Chargenwechseln.

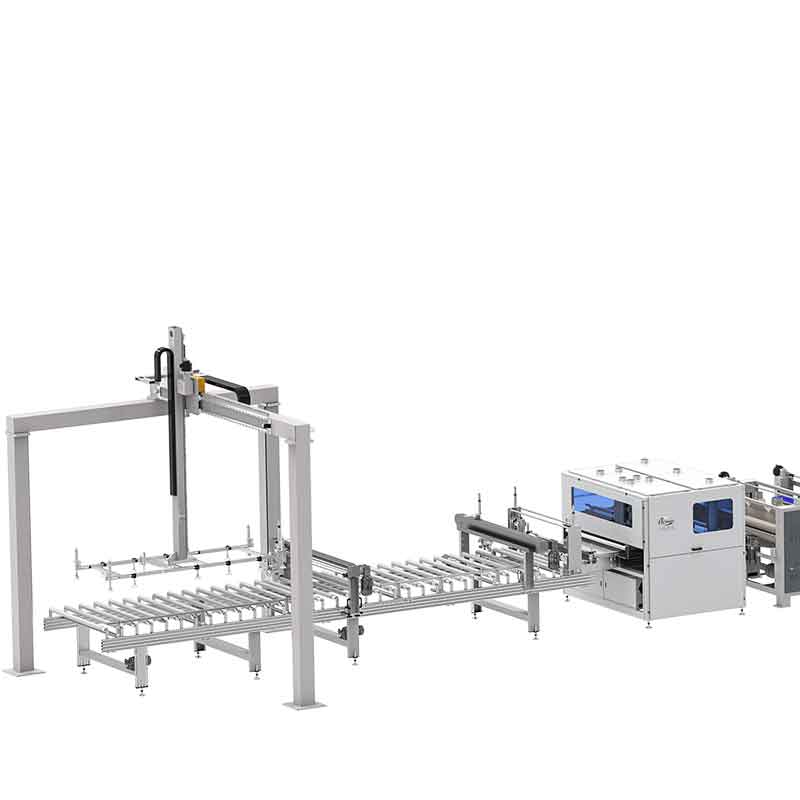

D. SPS-Steuerungssystem

Das Gehirn der Maschine ist ihre speicherprogrammierbare Steuerung (SPS), die jeden Parameter automatisiert:

Geschwindigkeitssynchronisation zwischen Klebstoffauftrag und Folienzufuhr.

Temperaturüberwachung für Kleber, Vorheizlampen und Walzen.

Fehlererkennung (z. B. Folienstau, Klebstoffmangel) mit sofortiger Warnung.

Benutzerfreundliche HMI (Mensch-Maschine-Schnittstelle) zum Speichern von Rezepten und Anpassen per Tastendruck.

3. Unübertroffene Geschwindigkeit und Präzision: 25 Meter pro Minute

Das Highlight der Maschine ist ihre Höchstgeschwindigkeit von 25 Metern pro Minute (m/min) – eine 30–50%

Verbesserung gegenüber herkömmlichen Systemen. Zur Kontextualisierung:

Ein Standardprofil von 10 Metern wird in 24 Sekunden umwickelt.

Für eine Fabrik mit 8-Stunden-Schichtbetrieb entspricht dies einer täglichen Produktion von 12.000 Metern.

Dieser Produktivitätssprung wird erreicht durch:

Servomotoren mit hohem Drehmoment: Ermöglichen schnelles Beschleunigen/Verzögern ohne Einbußen bei der Präzision.

Optimiertes Wärmemanagement: Vorheizlampen und Klebstoffschmelzer halten die Temperaturen stabil

selbst bei Spitzengeschwindigkeiten.

Echtzeit-Feedbackschleifen: Sensoren passen Parameter dynamisch an, um Defekte wie ungleichmäßige

Klebstoffausbreitung oder Filmfehlausrichtung.

4. Branchenübergreifende Anwendungen

Die Vielseitigkeit der PUR-Profilummantelungsmaschine macht sie unverzichtbar für:

A. Möbelherstellung

Schrank- und Türprofile: Beschichtung von MDF- oder Spanplattenkanten mit PVC-Folie für kratzfeste,

wasserdichte Oberflächen.

Luxusfurniere: Durch Auftragen von Walnuss-, Eichen- oder exotischen Holzfurnieren werden ästhetisch hochwertige Oberflächen geschaffen.

B. Architektur und Bauwesen

Fenster- und Türrahmen: Ummantelung von Aluminium- oder WPC-Profilen mit witterungsbeständigen Folien für UV

Schutz und Farberhaltung.

Innenverkleidung: Beschichtung von Dekorplatten mit CPL für feuerbeständige, leicht zu reinigende Oberflächen in

Gewerbeflächen.

C. Automobil- und Schifffahrt

Zierteile: Strapazierfähige Folienverpackung für Armaturenbretter, Türgriffe und Bootsinnenräume beständig

gegen Salzwasser und Feuchtigkeit.

5. Kosten- und Nachhaltigkeitsvorteile

Die Investition in diese Maschine bringt einen schnellen ROI durch:

Materialeinsparungen:

Durch die Beschichtung mit Präzisionsschlitzdüsen wird der Klebstoffverbrauch um 15–20 % reduziert.

Minimierter Folien-/Furnierabfall durch automatische Spannungsregelung.

Schnellwechseleinheiten reduzieren die Rüstzeit um 70 %.

Energieeffizienz:

Die Infrarot-Vorwärmung verbraucht 30 % weniger Strom als die herkömmliche Konvektionsheizung.

Die niedrige Anwendungstemperatur des PUR-Klebers senkt die Energiekosten im Vergleich zu Heißschmelzklebern.

6. Die Zukunft der Profilummantelung

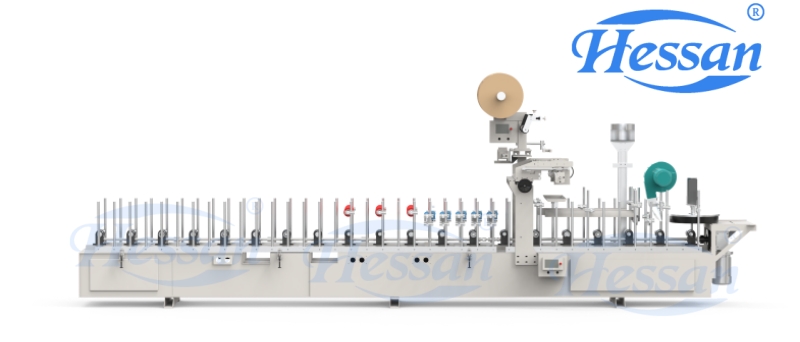

Da die Industrie schnellere, umweltfreundlichere und individuellere Lösungen fordert, bietet Hessan PUR-Verpackungen

Die Maschine wird die Führung übernehmen. Zu den kommenden Innovationen gehören:

KI-gestützte Defekterkennung: Kamerasysteme mit integriertem maschinellem Lernen zur Identifizierung und Korrektur

Fehler in Echtzeit.

IoT-Konnektivität: Fernüberwachung der Maschinenleistung und Warnmeldungen zur vorausschauenden Wartung über

Cloud-Plattformen.

Hybridklebstoffsysteme: Kombination von PUR mit UV-härtenden Klebstoffen für ultraschnelle Aushärtung in

Umgebungen mit hoher Luftfeuchtigkeit.

Abschluss

Die Hochgeschwindigkeits-PUR-Profilummantelungsmaschine ist nicht nur ein Werkzeug – sie ist eine transformierende Kraft für

Hersteller, die den Wettbewerb auf den Märkten dominieren wollen. Durch die Kombination von atemberaubender Geschwindigkeit mit chirurgischen

Präzision, es befasst sich direkt mit den Schwachstellen der Qualitätskontrolle, der Produktionskosten und der Nachhaltigkeit.

Egal, ob Sie maßgeschneiderte Möbel herstellen oder sturmsichere Bauteile konstruieren, diese Maschine stellt sicher, dass jedes Profil, das Ihr Werk verlässt, ein Beweis für Perfektion ist.

Bleiben Sie dran beim Hessan Knowledge Channel für tiefere Einblicke in Betriebstipps, Fallstudien,

und Live-Demonstrationen. Die Zukunft der Industrielackierung ist da – lassen Sie Ihre Konkurrenten nicht zuvorkommen.